Notre expertise en rétrofit machines outils

Le rétrofit machines outils consiste à moderniser et améliorer les performances d’équipements industriels existants en remplaçant leurs composants obsolètes par des technologies récentes. UNITEK dispose de 30+ années d’expérience dans ce domaine avec des dizaines de machines modernisées, notament avec des commandes numériqueq Heidenhain, Num ou Fanuc.

Notre approche du rétrofit machines outils s’appuie sur une analyse complète de votre équipement existant. Nos techniciens évaluent l’état mécanique, électrique et électronique de la machine pour définir la stratégie de modernisation la plus adaptée. Cette expertise nous permet d’optimiser les performances tout en préservant votre investissement initial.

Solutions de modernisation avancées

Service de rétrofit commandes numériques

Remplacement des anciennes commandes par des systèmes CNC modernes pour améliorer précision et productivité.

- Commandes numériques dernière génération

- Interface utilisateur intuitive

- Programmation simplifiée

- Connectivité réseau intégrée

Service de modernisation variateurs

Mise à niveau des variateurs de vitesse pour optimiser la consommation énergétique et les performances.

- Variateurs haute performance

- Contrôle vectoriel avancé

- Économies d’énergie significatives

- Maintenance réduite

Service de retrofit automatismes

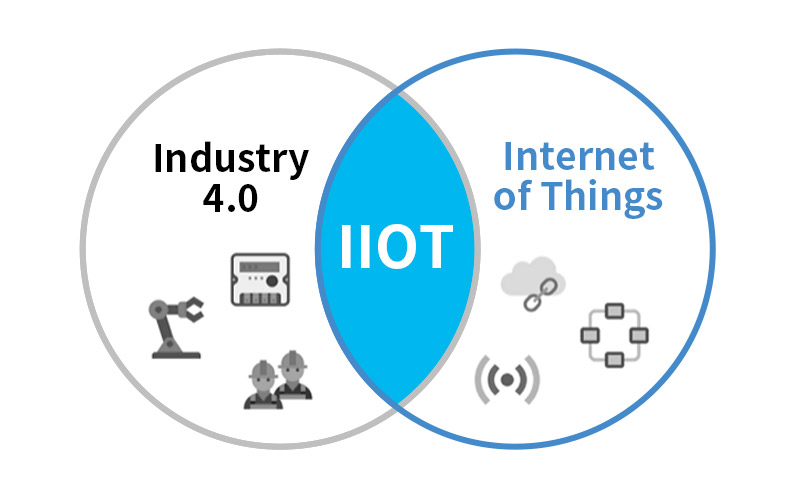

Modernisation complète des automatismes pour intégrer votre machine dans l’industrie 4.0.

- Automates programmables modernes

- Supervision centralisée

- Collecte de données temps réel

- Maintenance prédictive

Avantages du rétrofit machines outils UNITEK

Performance optimisée

Le rétrofit machines outils permet d’atteindre des niveaux de précision et de productivité comparables aux machines neuves, avec des gains de performance pouvant atteindre 40%.

Investissement maîtrisé

Moderniser coûte 3 à 5 fois moins cher que l’achat d’une machine neuve, tout en conservant la structure mécanique éprouvée de votre équipement.

Durée de vie prolongée

Un rétrofit machines outils bien réalisé peut prolonger la durée de vie de votre équipement de 15 à 20 ans supplémentaires.

Disponibilité des pièces

Fini les problèmes d’approvisionnement en pièces obsolètes : les nouveaux composants sont disponibles et supportés par les fabricants.

Technologies de modernisation

Notre expertise en rétrofit machines outils couvre l’ensemble des technologies industrielles modernes. Nous remplaçons les commandes numériques obsolètes par des systèmes CNC dernière génération offrant interfaces tactiles, programmation assistée et connectivité ethernet.

Variateurs de nouvelle génération

Les anciens variateurs sont remplacés par des variateurs brushless pour les axes ou des variateurs à contrôle vectoriel haute performance intégrant contrôle de couple pour les broches, régulation de vitesse précise et fonctions de sécurité avancées. Ces nouveaux variateurs permettent des économies d’énergie de 20 à 30% et réduisent considérablement les interventions de maintenance.

Systèmes de mesure modernes

L’intégration de règles linéaires numériques et codeurs rotatifs haute résolution améliore significativement la précision d’usinage. Ces systèmes de mesure communiquent directement avec la commande numérique pour des corrections temps réel.

Secteurs d’application

Le rétrofit machines outils UNITEK s’adresse à tous les secteurs industriels. En métallurgie, nous modernisons tours, fraiseuses et centres d’usinage pour améliorer productivité et qualité. Dans l’automobile, nos solutions de rétrofit optimisent les lignes de production et équipements d’assemblage.

L’aéronautique bénéficie de nos expertises pour la modernisation d’équipements haute précision, tandis que l’agroalimentaire profite de solutions de rétrofit adaptées aux contraintes d’hygiène et de traçabilité.

Processus de modernisation

Diagnostic complet

Audit technique approfondi de votre machine pour identifier les axes d’amélioration prioritaires et définir le cahier des charges du rétrofit machines outils.

Conception sur mesure

Développement d’une solution personnalisée intégrant les dernières technologies compatibles avec votre environnement de production.

Installation maîtrisée

Montage et mise en service réalisés par nos techniciens spécialisés avec formation de vos opérateurs sur les nouvelles fonctionnalités.

Support continu

Accompagnement post-installation avec maintenance préventive et support technique pour optimiser durablement les performances.

Innovation et connectivité

Le rétrofit machines outils moderne intègre les concepts de l’industrie 4.0. Nos solutions incluent collecte de données de production, surveillance temps réel des paramètres machines et interfaces de supervision centralisée.

Cette connectivité permet maintenance prédictive, optimisation automatique des paramètres et traçabilité complète des opérations d’usinage. L’intégration aux systèmes ERP et MES existants facilite la gestion de production et le suivi qualité.

Maintenance prédictive

Les capteurs intégrés lors du rétrofit machines outils surveillent continuellement l’état des composants critiques. Vibrations, températures et courants sont analysés pour anticiper les défaillances et planifier les interventions de maintenance.

Interface opérateur moderne

Les nouvelles interfaces tactiles remplaçent les anciens panneaux à boutons, offrant programmation intuitive, visualisation graphique des trajectoires et aide contextuelle intégrée. Cette ergonomie moderne réduit les temps de réglage et limite les erreurs d’utilisation.

Retour sur investissement

Le rétrofit machines outils génère un retour sur investissement rapide grâce aux gains de productivité, réduction des coûts de maintenance et économies énergétiques réalisées. Les temps d’amortissement constatés varient généralement entre 18 et 36 mois selon la complexité de la modernisation.

L’amélioration de la précision d’usinage permet de réduire les rebuts et reprises, tandis que l’augmentation des cadences optimise l’utilisation des équipements. La fiabilité accrue diminue les arrêts non programmés et améliore la disponibilité des machines.